| 1 .1 ประวัติความเป็นมา

วิชานิวแมติกส์เป็นหนึ่งในจำนวนวิทยาการที่มีมานานแล้วและถูกพัฒนาอย่างต่อเนื่อง เช่นตัวอย่าง ของการที่มนุษย์รู้จักการใช้ลมอัด ได้แก่ การใช้ “ ไม้ซางเป่าลูกดอก ” เพื่อการล่าสัตว์ใช้ในการดำรงชีวิตในการนี้ลมจะถูกอัดเข้าไปในปอดของมนุษย์ จากนั้นทำการปล่อยลูกดอกไปยังเหยื่อ

ระบบนิวแมติกส์ หมายถึง ระบบทำงานโดยใช้อากาศเป็นตัวส่งกำลังในการขับเคลื่อนอุปกรณ์ทำงานของเครื่องจักรต่างๆ เช่น กระบอกสูบลม หรือมอเตอร์ลม เป็นต้น

นิวแมติกส์ (pneumatic) มาจากคำว่า นิวมา (pneuma) เป็นภาษากรีกโบราณ หมายถึง ลมหรือลมหายใจ ทางปรัชญา หมายถึง วิญญาณ เป็นการศึกษาเกี่ยวกับลมและลมที่เคลื่อนที่ ลมอัดจึงเป็นพลังงานเก่าแก่ที่มนุษย์รู้จักนำมาใช้ประโยชน์เป็นเวลาหลายพันปี

มาแล้ว

ประมาณ 3 , 000 ปี ก่อนคริสต์ศักราช มนุษย์ได้รู้จักวิธีการถลุงแร่ ทองคำ ทองแดง ดีบุก และใช้ลูกสูบเป่าไฟในการช่วยถลุงแร่ ต่อมาเทซิเบียส (Ktesibios) ชาวกรีกโบราณได้สร้างปืนใหญ่โดยใช้ลมอัดเป็นตัวส่งกำลังเมื่อ 2 , 000 กว่าปีมาแล้ว และคนป่าได้ใช้ลมอัดเป่าลูกดอกจากกระบอกไม้ไผ่สำหรับหาอาหารหรือป้องกันตัว

ในส่วนของการพัฒนาทางอุตสาหกรรม มีการคิดค้นเครื่องมือใช้ลมอัดเป็นตัวส่งกำลัง เช่น การทำเหมืองแร่ การเจาะอุโมงค์ การสร้างทางรถไฟ ก่อนปี ค.ศ. 1860 เจอร์เมน ซัมเมลเลอร์ (Grmain Soommeiller) ได้ประดิษฐ์เครื่องเจาะหินสร้างอุโมงค์ที่เมาท์ซีนิส (Mt. Cenes) ประเทศสวิตเซอร์แลนด์

นอกจากนี้ปี ค.ศ. 1927 บริษัท มาสชิเนเฟบริก เอสลิงเจน (Maschinenfabrick Esslengen) ประเทศเยอรมนี ได้สร้างรถจักร ดีเซลที่ใช้นิวแมติกส์เป็นตัวส่งกำลัง โดยใช้มอเตอร์ชนิดดีเซลขับเครื่องอัดลมไปยังกระบอกสูบ 2 ตัวโดยผ่านตัวปรับความดันทำนองเดียวกับแรงอัดของเครื่องไอน้ำ แต่มีปัญหายุ่งยากมากจึงไม่มีการสร้างรถจักรดีเซลชนิดนิวแมติกส์ ปัจจุบันรถจักรดีเซลจะทำงานโดยใช้ไฮดรอลิกเป็นตัวส่งกำลัง และยังมีเครื่องมือขนาดเล็กที่ใช้หลักการอัดลม เช่น ค้อนลม เครื่องไสไม้ สว่าน เครื่องขัดกระดาษทราย เครื่องเลื่อย เป็นต้น

การใช้เครื่องจักรแทนแรงคน ทำให้ลมอัดเป็นที่นิยมกันอย่างแพร่หลายในโรงงานอุตสาหกรรม โดยวิวัฒนาการจากการใช้ระบบการทำงานง่ายๆ แบบธรรมดาเป็นการทำงานโดยอัตโนมัติ เช่น เบรกลมของรถไฟ การจับยึดชิ้นงาน สายพานลำเลียง แขนกล (robot) และอื่นๆ

และใน ปัจจุบันได้ มีการนำลมอัดมาใช้สำหรับงานต่าง ๆ อย่างกว้างขวาง ได้แก่ งานการประกอบชิ้นส่วนในโรงงานอุตสาหกรรม งานการบรรจุหีบห่อ งานด้านกระบวนการผลิตอาหาร งานเชื่อมโลหะ งานขนย้ายวัสดุที่มีน้ำหนักเบา งานพิมพ์ และงานอื่น ๆ อีกมากมาย

1.2 ลักษณะเฉพาะที่สำคัญ

ลักษณะเฉพาะที่สำคัญทางนิวแมติกส์สามารถนำมาเปรียบเทียบกับระบบไฮดรอลิกได้ดังต่อไปนี้

1. โดยทั่วไปวงจรนิวแมติกส์มีค่าความดันระหว่าง 4-7 กิโลกรัมแรง/ตารางเซนติเมตร ( kgf-cm 2 ) ซึ่งมีค่าน้อยกว่าความดันที่ใช้ในวงจรไฮดรอลิก ดังนั้น จึงเหมาะสำหรับงานเบา ๆ

2. แม้ว่ากำลังทางนิวแมติกส์จะมีประสิทธิผลน้อยกว่ากำลังทางไฮดรอลิกในเรื่องการควบคุมความเร็วรอบหมุนและการหมุนระหว่างกลาง เพราะคุณสมบัติอัดตัวได้ง่ายของลม แต่พลังงานนิวแมติกส์สามารถเก็บไว้ได้ในถังเก็บ ในกรณีของการทำงานแบบเป็นช่วง อาจใช้เครื่องอัดอากาศที่มีความจุขนาดเล็กแล้วเก็บพลังงาน นิวแมติกส์ไว้ใช้งานหนักในระยะเวลาอันสั้น

3. ลมอัดมีค่าความต้านทานในการไหลน้อย จึงสามารถทำงานได้เร็วกว่ากำลังในระบบไฮดรอลิก

4. พลังงานในระบบนิวแมติกส์จะถูกส่งผ่านท่อเพื่อขับให้กลไกลทำงานที่ความเร็วต้องการได้อย่างอิสระโดยเครื่องควบคุมความเร็ว และที่แรงขับเคลื่อนที่ต้องการโดยวาล์วควบคุมความดัน

5. ระบบไฮดรอลิกมักมีการรั่วไหลของน้ำมัน ซึ่งอาจจะทำให้เกิดไฟไหม้ และ/หรือ ทำให้เกิดสิ่งสกปรกขึ้น ในขณะที่ในระบบลมอัดไม่มีปัญหาดังกล่าวเกิดขึ้นถ้าวงจรถูกสร้างขึ้นอย่างถูกต้อง

6. ในโรงงานส่วนใหญ่ ลมอัดถูกนำมาใช้ประโยชน์สำหรับงานอื่นอยู่แล้ว แต่สำหรับระบบไฮดรอลิกจำเป็นต้องมีชุดต้นกำลัง ( Power Uint)

7. ระบบไอรดรอลิกมีขอบเขตอุณหภูมิการทำงานต่ำ คือ ระหว่าง 60-70 องศาเซลเซียส เมื่อเปรียบเทียบกับระบบลมอัดแล้ว ระบบลมอัดมีความสามารถในการมใช้งานโดยที่อุณหภูมิสูงถึง 160 องศาเซลเซียส ทั้งนี้ขึ้นอยู่กับการเลือกอุปกรณ์การทำงานที่เหมาะสม

1.3 การใช้อากาศอัดเป็นตัวกลาง

เนื่องจากระบบอัตโนมัติ โดยเฉพาะในระบบอัตโนมัติเล็ก ๆ มีปัญหาบางอย่างทำให้พบว่าไม่มีตัวกลางการทำงานใดที่สามารถนำมาใช้ได้ง่ายกว่าและประหยัดกว่าระบบนิวแมติกส์ดังนั้นข้อดี ของระบบนี้อาจแบ่งหัวข้อได้ดังต่อไปนี้

1. อากาศมีปริมาณที่ไม่จำกัดในทุก ๆ แห่ง

2. อากาศอัดสามารถส่งผ่านไปตามท่อได้ง่าย แม้ว่าจะมีระยะทางไกลก็ตาม

3. อากาศอัดสามารถกักเก็บไว้ได้

4. อากาศอัดไม่มีความจำเป็นจะต้องส่งกลับมา สามารถระบายทิ้งไปในบรรยากาศได้หลังจากการใช้งานแล้ว 5. อากาศอัดไม่มีความรู้สึกไวต่อความเบี่ยงเบนของอุณหภูมิ ซึ่งทำให้การทำงานมีความแน่นอนสูง แม้ว่าจะอยู่ในสภาวะ อุณหภูมิสูงมาก ๆ ก็ตาม

6. อากาศอัดไม่เกิดการระเบิดง่าย ดังนั้นจึงไม่มีความจำเป็นต้องมีอุปกรณ์พิเศษราคาแพงอื่น ๆ เพื่อใช้ป้องกันการระเบิด

7. อากาศมีความสะอาดในระดับหนึ่ง ซึ่งมีความสำคัญมากโดยเฉพาะในกรณีอุตสาหกรรมที่ เกี่ยวกับอาหาร การทอผ้า ผ้าขนสัตว์ และเครื่องหนัง

8. ชิ้นส่วนของการทำงานสำหรับอากาศอัดเป็นแบบง่าย ๆ และมีราคาถูกในการสร้าง

9. อากาศอัดมีความเร็วสูง ดังนั้นอัตราความเร็วของการทำงานจะสูงด้วย

10. ความเร็วและแรงของอุปกรณ์ทำงานในระบบนิวแมติกส์ สามารถปรับแต่งได้ตามต้องการ

11. เครื่องมือและอุปกรณ์ทำงานระบบนิวแมติกส์ สามารถป้องกันงานเกินกำลังได้

12. การเคลื่อนที่ในทางตรง สามารถทำงานได้โดยตรง

นอกจากข้อดีดังกล่าวมาแล้วนั้น ระบบที่ใช้อากาศอัดก็มีข้อเสียเช่นเดียวกัน ดังตัวอย่างดังต่อไปนี้

1. อากาศอัดเป็นตัวกลางที่ค่อนข้างแพงเมื่อเปรียบเทียบกับการแปลงของพลังงานอื่นๆ (อย่างไรก็ตามจะถูกชดเชยจากราคาของอุปกรณ์ที่มีราคาถูกและเป็นแบบง่าย ๆ)

2. อากาศอัดต้องการสภาวะแวดล้อมที่ดี ต้องไม่มีฝุ่นหรือความชื้น

3. เป็นไปได้ยากที่จะได้ความเร็วของกระบอกสูบให้มีค่าคงที่สม่ำเสมอ

4. อากาศอัดจะประหยัดเฉพาะที่ใช้แรงขยายถึงจุดหนึ่งเท่านั้น โดยปกติแล้วใช้ความดันที่600 kPa (6 bar) ข้อจำกัดของแรงอยู่ที่ประมาณ 20,000-30,000 นิวตัน ขึ้นอยู่กับความเร็วและระยะทางที่ทำงาน ถ้าต้องการแรงมากกว่านี้ควรใช้ระบบไฮดรอลิก

5. การระบายออกของอากาศมีเสียงดัง (ปัจจุบันมีทางแก้ไขคือ ใช้อุปกรณ์เก็บเสียง ( silencer) )

6. ละอองของน้ำมันผสมกับอากาศ ที่ใช้สำหรับหล่อลื่นในระบบนิวแมติกส์จะถูกระบายออกสู่บรรยากาศ ทำให้เกิดมลภาวะ (ปัจจุบันสามารถหลีกเลี่ยงได้ โดยใช้อุปกรณ์ชนิดที่ไม่ต้องการสารหล่อลื่น (non-lubricated)

ตารางที่ 1.1

เปรียบเทียบระบบนิวแมติกส์กับระบบไฮโดรลิก

| ระบบนิวแมติกส์ |

ระบบไฮดรอลิก |

| 1. ความดันใช้งานประมาณ 6 บาร์ (bar) ไม่เกิน 10 บาร์ (bar) ถ่ายทอดกำลังงานได้น้อย |

1. ความดันใช้งาน 60 บาร์ (bar) ถ่ายทอดกำลังงานได้มาก |

| 2. ลมอัดมีการยุบตัวเมื่อมีอุณหภูมิเปลี่ยนหรือถูกแรงกด ทำให้ก้านสูบเคลื่อนที่ไม่สม่ำเสมอ |

2. น้ำมันมีความหนาแน่นมากกว่า โอกาสยุบตัวมีน้อย |

| 3. ลมอัดสะอาดไม่ต้องมีท่อไหลกลับ |

3. อาจมีการรั่วไหลของน้ำมัน ทำให้เกิดอันตรายได้และมีท่อไหลกลับลงถัง |

| 4. อุปกรณ์มีขนาดเล็ก ราคาถูก |

4. อุปกรณ์มีขนาดใหญ่ ราคาแพง |

| 5. ไม่เกิดอันตราเมื่อเกิดอุบัติเหตุ เพราะลมอัดไม่ติดไฟและไม่ระเบิด |

5.เมื่อเกิดอุบัติเหตุจากท่อแตกและเกิดอันตรายมากเพราะน้ำมันไฮดรอลิก ติดไฟได้ |

| 6. อุณหภูมิใช้งานสูง ประมาณ 160 องศาเซลเซียส |

6. อุณหภูมิใช้งานไม่เกิน 70 องศาเซลเซียส |

| 7. ต้องมีอุปกรณ์ช่วยผสมน้ำมันหล่อลื่น |

7. อุปกรณ์หล่อลื่นด้วยตนเอง |

ตารางที่ 1.2

เปรียบเทียบระบบนิวแมติกส์กับระบบไฟฟ้า

| หัวข้อเปรียบเทียบ |

ระบบนิวแมติกส์ |

ระบบไฟฟ้า |

| ต้นกำลัง |

เครื่องอัดอากาศหรือคอมเพรสเซอร์ |

เครื่องกำเนิดไฟฟ้า |

| อุปกรณ์ควบคุม |

วาล์วควบคุมทิศทาง วาล์วปรับอัตราการไหล วาล์วควบคุมความดัน |

สวิตช์ รีเลย์ |

| อุปกรณ์ทำงาน |

กระบอกสูบ มอเตอร์ลม |

มอเตอร์ไฟฟ้า หลอดไฟ |

| อุปกรณ์ส่งกำลัง |

ท่อลม |

สายไฟ |

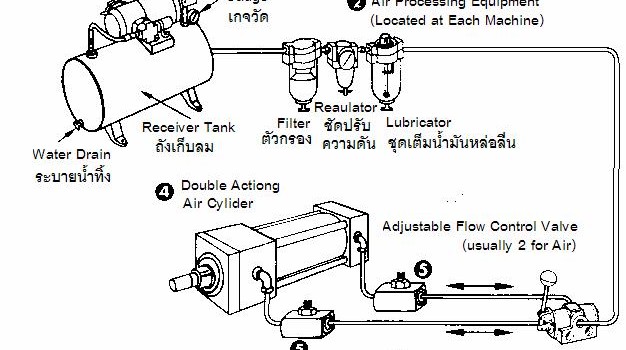

1.4 ส่วนประกอบของระบบนิวแมติกส์

1. ต้นกำลัง คือ มอเตอร์หรือเครื่องยนต์

2. เครื่องอัดอากาศ (compressor) ทำหน้าที่เปลี่ยนพลังงานไฟฟ้าเป็นพลังงานแรงดัน (ลมอัด) ที่มีความดันสูง

3. เครื่องระบายความร้อนลมอัด (heat exchange) ทำหน้าที่ระบายความร้อนลมอัดก่อนนำไปใช้งาน เนื่องจากอากาศ ที่ถูกอัดให้มีความดันสูงจะทำให้อุณหภูมิอากาศสูงขึ้นตามไปด้วย

4. เครื่องกรองลมท่อส่งลมอัด (main air filter) ทำหน้าที่กรองลมอัดก่อนนำไปใช้งาน เนื่องจากอากาศมีความชื้นและ ฝุ่นละออง

5. ถังเก็บลมอัด ทำหน้าที่เก็บกักลมที่ทำการอัด และจ่ายลมออกด้วยความดันสม่ำเสมอ

6. เครื่องทำอากาศแห้ง (air dryer) ทำหน้าที่กำจัดความชื้นออกจากลมอัด ป้องกันการเกิดหยดน้ำกลั่นตัวในระบบซึ่งจะทำความเสียหายให้อุปกรณ์อื่นได้

7. อุปกรณ์กรองลม (air filter) ทำหน้าที่คล้ายเครื่องกรองลมท่อส่งลมอัด

8. ชุดควบคุมและปรับคุณภาพลมอัด (service unit) ติดตั้งใกล้กับอุปกรณ์ทำงานหรือเครื่องจักร เพื่อกรองความชื้น ปรับความดันของลมอัด และผสมน้ำมันหล่อลื่นก่อนใช้งาน ประกอบด้วย

1. อุปกรณ์กรองลม (air filter) ทำหน้าที่กรองลมให้สะอาดและดักความชื้น

2. อุปกรณ์ควบคุมความดันลมอัด (pressure regulating value) ทำหน้าที่รักษาความดันใช้งานให้อยู่คงที่ ถึงแม้ความดันต้นทางจะเปลี่ยนแปลง

3. อุปกรณ์ผสมน้ำมันหล่อลื่น (oil lubricator) ทำหน้าที่ผสมน้ำมันหล่อลื่นให้กับลมอัด เพื่อป้องกันการเสียดสีของ อุปกรณ์ทำงานที่มีการเคลื่อนที่ในระบบ

9. อุปกรณ์ควบคุมทิศทางลมอัด ได้แก่ วาล์วชนิดต่างๆ ทำหน้าที่เปลี่ยนทิศทางการเคลื่อนที่หรือเปลี่ยนทิศทางการทำงานของระบบ ประกอบด้วย

1. วาล์วควบคุมทิศทาง ทำหน้าที่ควบคุมลูกสูบเคลื่อนที่เข้าหรือเคลื่อนที่ออก

2. วาล์วปรับความเร็ว ทำหน้าที่ควบคุมลมอัดให้มีปริมาณมากน้อยตามต้องการ ทำให้ลูกสูบเคลื่อนที่ช้า หรือ เร็ว ได้แก่ วาล์วปรับอัตราการไหลและวาล์วคายไอเสีย

10. อุปกรณ์ทำงาน (working element) ทำหน้าที่เปลี่ยนพลังงานแรงดัน(ลมอัด)เป็นพลังงานกล ได้แก่ กระบอกสูบ มอเตอร์ลม

11. อุปกรณ์เก็บเสียงหรือตัวเก็บเสียง (air silencer) ทำหน้าที่กรองสียงลมหรือเก็บเสียงลมอัดที่ออกจากรูระบายลมทิ้งไม้มีเสียงดัง

1.5 ข้อดีของลมอัด

1. ลมอัดสะอาดและมีความปลอดภัย หากมีการรั่วก็ไม่เป็นอันตราย สามารถปล่อยสู่บรรยากาศได้โดยไม่มีผลเสียต่อ สิ่งแวดล้อมและไม่ก่อให้เกิดอันตราย

2. มีปริมาณไม่จำกัด

3. การเก็บลมอัดไว้ในถัง ทำให้สามารถใช้งานได้ตามต้องการและอุปกรณ์ทำงานได้อย่างต่อเนื่อง

4. ไม่เกิดการระเบิดหรือติดไฟกรณีมีการรั่วซึม ทำให้ไม่ต้องมีอุปกรณ์ป้องกันราคาแพง

5. อุณหภูมิใช้งานสูง

6. อุปกรณ์มีโครงสร้างง่าย ราคาถูก ทนทาน ซ่อมบำรุงรักษาง่าย

7. สามารถส่งถ่ายไดระยะทางไกลๆ ไม่ต้องมีท่อลมกลับสามารถปล่อยทิ้งได้เลยเมื่อใช้แล้ว

8. สามารถควบคุมความเร็ว ความดัน ด้วยอุปกรณ์ที่ง่ายและราคาถูก

9. สามารถใช้งานเกินกำลัง (over load) โดยอุปกรณ์ไม่เกิดความเสียหาย

10. ระบบสามารถทำให้อุปกรณ์ทำงาน(ลูกสูบ)สามารถเคลื่อนที่ด้วยความเร็วสูงได้ประมาณ 1-2 เมตร/วินาที หรือ 10 เมตร/วินาที สำหรับลูกสูบแบบพิเศษ

1.6 ข้อเสียของลมอัด

1. ลมอัดมีความชื้นและฝุ่นละออง จึงต้องมีอุปกรณ์กรองความชื้นและฝุ่นละอองก่อนนำไปใช้งาน

2. ลมอัดมีเสียงดังขณะระบายทิ้ง จึงต้องมีอุปกรณ์เก็บเสียง

3. ความดันของลมอัดเปลี่ยนแปลงตามอุณหภูมิ ทำให้ลูกสูบเคลื่อนที่ไม่สม่ำเสมอ

4. ลมอัดทำงานได้ที่ความดันจำกัด ประมาณ 7 bar หรือได้แรงในช่วง 20,000 – 30,000 นิวตัน

5. ลมอัดเป็นตัวกลางที่ราคาแพงเมื่อเปรียบเทียบกับระบบเปลี่ยนแปลงพลังงานอื่น ๆ แต่ก็ได้รับการชดเชยจากราคาของอุปกรณ์บางชิ้นที่มีราคาถูกและมีสมรรถนะ (จำนวนรอบของการทำงานที่สูงกว่า) |