ปัจจัยการจัดทำมาตรฐานการทำงาน

โดยทั่วไปการดำเนินกิจกรรมภาคอุตสาหกรรมมักเกิดความสูญเปล่าจากการปฏิบัติงาน ซึ่งปัญหาส่วนใหญ่มักเกิดจากความไม่สอดคล้องในวิธีการทำงาน ดังนั้นจึงไม่น่าแปลกใจเมื่อพวกเราได้เข้าไปสังเกตการทำงานในสายการผลิตจึงมักพบเห็นแรงงานกำลังมองหาเครื่องมือหรือชิ้นงานเพื่อใช้ในกิจกรรมในสายการผลิตและนั่นคือ การเคลื่อนไหวที่ไม่ได้สร้างคุณค่าเพิ่มหรืออาจเรียกว่ามูดะ (Muda)

โดยสาเหตุมักเกิดจากการลำดับการทำงานไม่เหมาะสม การจัดวางผัง ขาดความชัดเจนในวิธีการทำงาน (Work Procedure) ซึ่งความจริงแล้วการเคลื่อนไหวกับการทำงานไม่ใช่สิ่งเดียวกัน

สำหรับงาน (Work) จะเกิดขึ้นได้เมื่อเกิดการแปรรูปวัสดุหรือชิ้นงานเป็นผลิตภัณฑ์ด้วยการเพิ่มคุณค่าให้กับวัตถุดิบ นั่นคือ การเคลื่อนไหวที่สร้างคุณค่าเพิ่มและก่อให้เกิดเนื้องาน (Work Content) ซึ่งแสดงด้วยสัดส่วนความสัมพันธ์ ดังนี้

![]()

ดังตัวอย่างเช่น เวลารวมสำหรับปฏิบัติงาน 50 นาที แต่เกิดการทำงานจริง 40 นาที นั่นคือ เกิดความสูญเปล่าจากการเคลื่อนไหว10 นาทีหรือเกิดเนื้องานขึ้นในสัดส่วน 80% ความสูญเปล่าดังกล่าวได้ก่อให้เกิดความเหนื่อยล้าและเสียเวลาทำงาน

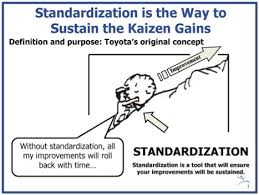

เนื่องจากการเคลื่อนไหวและวิธีการทำงานไม่เหมาะสมด้วยเหตุนี้การเคลื่อนไหวที่ไม่สร้างคุณค่าเพิ่ม (Non-value Added Motion) จึงต้องถูกขจัดออกด้วยแนวทางไคเซ็นเพื่อมุ่งเพิ่มสัดส่วนการปฏิบัติงานที่เพิ่มคุณค่า (Value-added Operations) โดยมีการจัดทำมาตรฐานการทำงาน สนับสนุนให้เกิดความสอดคล้องในกระบวนการทำงาน

สำหรับการจัดทำมาตรฐานการทำงานได้เริ่มด้วยการจำแนกระหว่างงานที่ดำเนินการด้วยแรงงาน กับงานที่เกิดจากการแปรรูปด้วยเครื่องจักร ดังนั้นมาตรฐานการทำงานจึงไม่เพียงแค่มุ่งความปลอดภัยและคุณภาพผลิตผลในระดับต้นทุนที่เหมาะสมเท่านั้น แต่ยังหลีกเลี่ยงปัญหาการผลิตมากเกินความจำเป็น ดังนั้นมาตรฐานการทำงานจึงเป็นจุดเริ่มต้นในกระบวนการไคเซ็น โดยมีองค์ประกอบหลัก ดังนี้

1. เวลาแทกต์ (Takt Time) เป็นเวลาเป้าหมายสำหรับการแปรรูปชิ้นงานให้เสร็จสิ้น

2. วิธีการทำงาน (Work Procedure) แสดงลำดับขั้นตอนการทำงาน (Operation Sequence) และสามารถสื่อความให้เข้าใจง่ายด้วย รูปภาพ แผนผัง หรือรูปถ่ายประกอบคำอธิบาย

3. มาตรฐานสำหรับงานระหว่างผลิต (Standard Work-In-Process)

รูปที่ 1 องค์ประกอบสนับสนุนสู่การปฏิบัติการที่เป็นเลิศ

สำหรับช่วงดำเนินการจัดทำเอกสารมาตรฐานการทำงานจะต้องมีการจัดเตรียมข้อมูลสำคัญที่เกี่ยวข้องกับกระบวนการไคเซ็น (KAIZEN Process) นั่นคือ

รูปที่ 2 แสดงกระบวนการไคเซ็น

• ข้อมูลใบแสดงกำลังการผลิต (Production Capacity) ของแต่ละกระบวนการ เพื่อจำแนกกำลังการผลิตในแต่ละส่วนการผลิต

• ข้อมูลเอกสารมาตรฐาน (Standard Work Combination Sheet) โดยแสดงข้อมูลกำลังการผลิตและเวลาแทกต์

• ข้อมูลเอกสารมาตรฐานการทำงาน (Standard Work Sheet) เพื่อนำติดแสดงให้ผู้ควบคุมงานและผู้ปฏิบัติงานแต่ละคนได้รับทราบขอบเขตของงาน